- +86-13760355799

- 422370588@qq.com

- Building A, Nankeng First Industrial Zone, Bantian Street, Longgang District, Shenzhen City

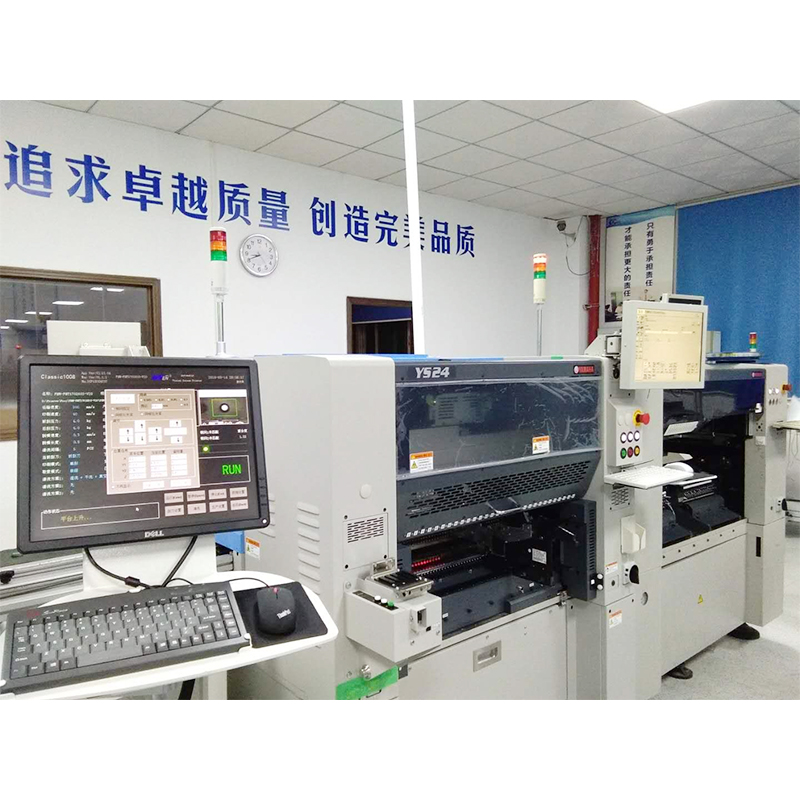

ShenzhenShi Changzhuo Electronic Co., Ltd. was established in 2006. The company currently has a factory building of 3,000 square meters and more than 150 employees. It is a professional SMT patch processing and manufacturing enterprise. The company is engaged in SMT patch processing, plug-in, post-processing, testing, assembly and other services. The company has been professionally committed to SMT processing and manufacturing since its establishment; it has always adhered to the corporate policy of "pursuing excellent quality and creating perfect quality", with "technology, "Service, Integrity" is the team spirit that is the foundation of our business, and we have formed a complete one-stop service system for patch placement, post-soldering, testing, and assembly. The company is located in Nankeng No. 1 Industrial Zone, Bantian Street, Longgang District, Shenzhen City. It has 8 high-precision SMT patch production lines: DESEN-1008 fully automatic printing machi

ShenzhenShi Changzhuo Electronic Co., Ltd. was established in 2006. The company currently ...

Learn More >>